异形弹簧制造

异形弹簧制造

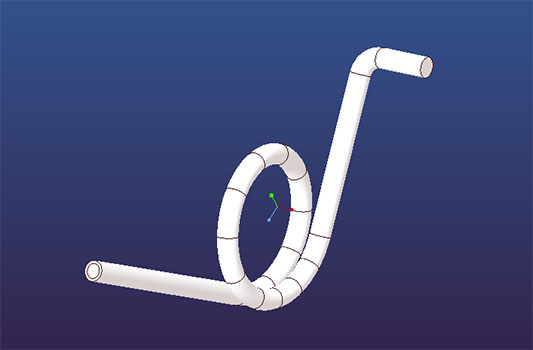

异形弹簧的制造是一个复杂而精细的过程,涉及多种材料和工艺。以下是对异形弹簧制造过程的详细介绍:

一、材料选择

异形弹簧常用的材料包括不锈钢弹簧线(如301、302、304不锈钢)、金属弦线、高温合金线(如INCONEL-750、INCONEL-718)、铬钒钢(如SAE6150)、琴钢线(如72A)、65Mn、60Si2Mn、55CrSi、50CrVA等。这些材料具有良好的机械性能和耐腐蚀性能,能够满足异形弹簧在不同工作环境下的需求。

二、制造工艺

异形弹簧的制造工艺多种多样,常见的有以下几种:

切削加工:

通过车床、铣床等切削设备对弹簧材料进行精确切削,以获得所需的异形截面和形状。这种方法适用于制造形状复杂、精度要求高的异形弹簧。

弯曲加工:

将弹簧材料按照设计要求的形状进行弯曲,常用于制造钩形、扭曲形等异形弹簧。弯曲加工可以通过手工或自动弯曲机完成,具有灵活性和高效性。

冲压加工:

利用冲压设备对弹簧材料进行冲压,以获得所需的异形形状。这种方法适用于大规模生产,生产效率高,且能够保持较高的形状精度。

拉伸加工:

通过拉伸设备对弹簧材料进行拉伸,以获得长条形、管状等异形弹簧。拉伸加工过程中需要控制拉伸速度和拉伸力,以确保弹簧的形状和性能符合要求。

滚压加工:

利用滚压设备对弹簧材料进行滚压,以获得所需的异形形状和表面粗糙度。滚压加工适用于制造表面质量要求较高的异形弹簧。

热卷工艺(针对大弹簧):

大弹簧因其线径较大(热卷线径可达16-200毫米),常采用热卷工艺制造。材料被加热后容易扭曲成型,且回弹性较小。成型后再进行淬火处理以提高其机械性能。

三、制造步骤

以线性弹簧的成形方法为例,其制造步骤大致如下:

准备材料:根据设计要求选择合适的弹簧材料,并进行必要的预处理(如退火、清洗等)。

安装成形工具:在主轴中心线的延长线上安装径向排列的成形工具,确保它们能够撞击从主轴顶部送入的线材。

推进成形工具:通过驱动装置将成形工具向前推进,使其撞击线材并形成所需的形状。

旋转转盘:使装有成形工具的转盘绕主轴中心线旋转,以调整成形工具的位置和角度,从而获得精确的异形形状。

后续处理:对成形的异形弹簧进行必要的后续处理(如淬火、回火、表面处理等),以提高其性能和使用寿命。

四、质量控制

在异形弹簧的制造过程中,质量控制至关重要。需要严格控制材料的选用、加工工艺的参数、成形工具的精度以及后续处理的质量等方面,以确保异形弹簧的性能和形状精度符合设计要求。

总结

异形弹簧的制造是一个涉及多种材料和工艺的过程,需要根据具体的设计要求和生产条件选择合适的制造方法和步骤。通过严格的质量控制,可以确保异形弹簧的性能和形状精度满足各种应用需求。